Foresight

Plastikmüll als nachhaltige Ressource

Einfach mehrfach verwenden: Durch kluges Recycling wird Plastikmüll zum zukunftsweisenden Rohstoff.

Recycling

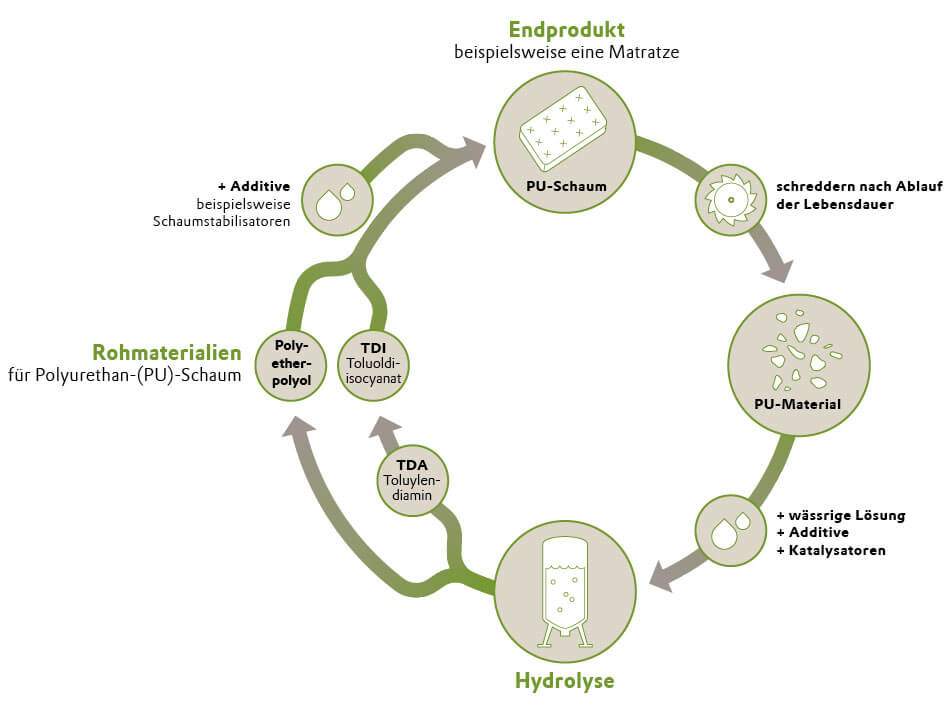

Kreislauf der Kunststoffe

Auf dem Weg zur echten Kreislaufwirtschaft: Evonik arbeitet an innovativen Verfahren, um Kunststoffe wieder zu verwerten.

Kreislaufwirtschaft

Kunststoffverwertung: Zahlen und Fakten

Nachhaltiger Kreislauf: Für das Recycling von Kunststoff sind innovative Technologien gefragt – ein Überblick.

Foresight

Ein Material für mehr Recycling

Von nachhaltigen Schuhen bis zur Zahnbürsten-Kreislaufwirtschaft: Björn Theis über das Potenzial von Monomaterialien.

ELEMENTS-Newsletter

Erhalten Sie spannende Einblicke in die Forschung von Evonik und deren gesellschaftliche Relevanz - ganz bequem per E-Mail.