Kreislaufwirtschaft

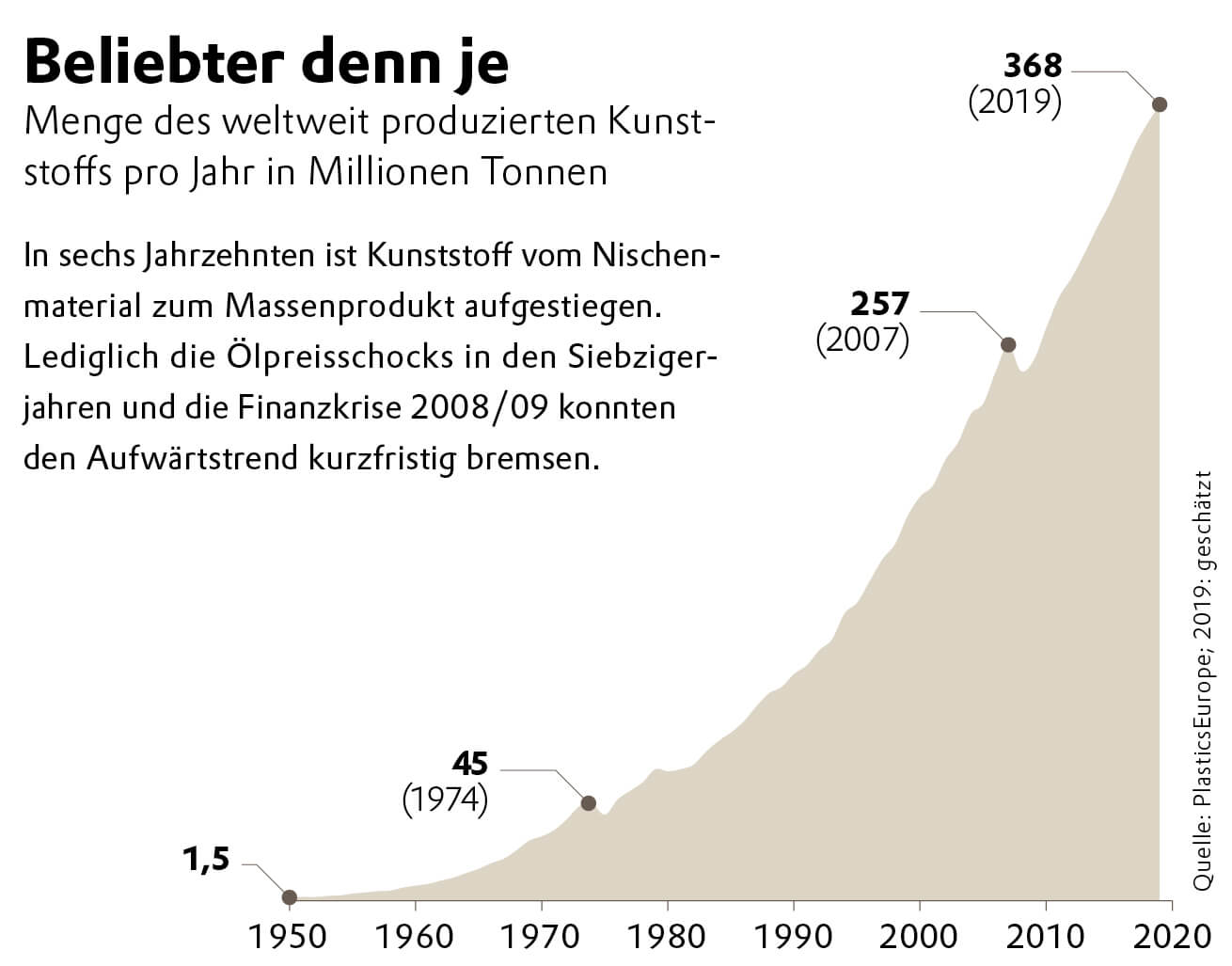

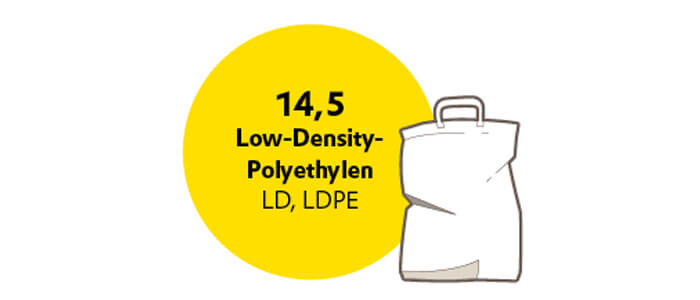

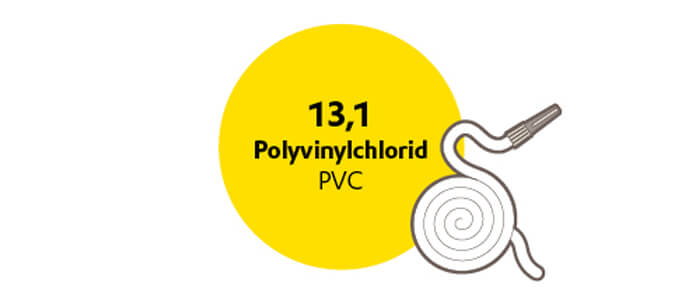

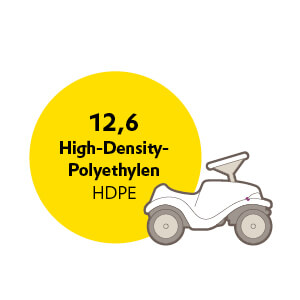

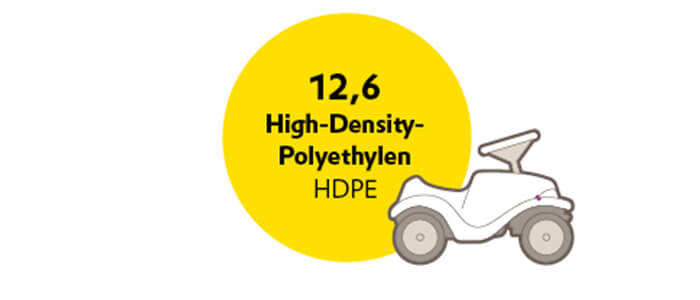

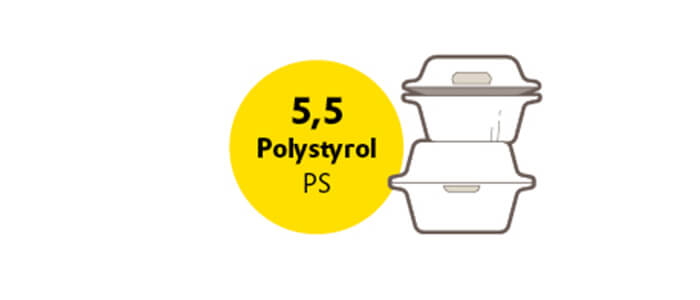

Kunststoffverwertung: Zahlen und Fakten

Nachhaltiger Kreislauf: Für das Recycling von Kunststoff sind innovative Technologien gefragt – ein Überblick.

Kunststoff

Wege zur nachhaltigen Kreislaufwirtschaft

Bernhard Bauske und Ingo Sartorius diskutieren darüber, welche Schritte nötig sind, um Kunststoff optimal zu recyceln.

Kreislaufwirtschaft

Wenn der Kreis sich schließt

Lauren Kjeldsen treibt die Zirkularität bei Evonik voran. Das große Ziel: eine regenerative Kreislaufwirtschaft.

Mikroplastik

Jäger des verlorenen Plastiks

Patrick Stenner arbeitet an Verfahren, um Mikroplastik aus Abwässern zu fischen. Im Zentrum steht die Elektrochemie.

ELEMENTS-Newsletter

Erhalten Sie spannende Einblicke in die Forschung von Evonik und deren gesellschaftliche Relevanz - ganz bequem per E-Mail.