Effizienzsteigerung

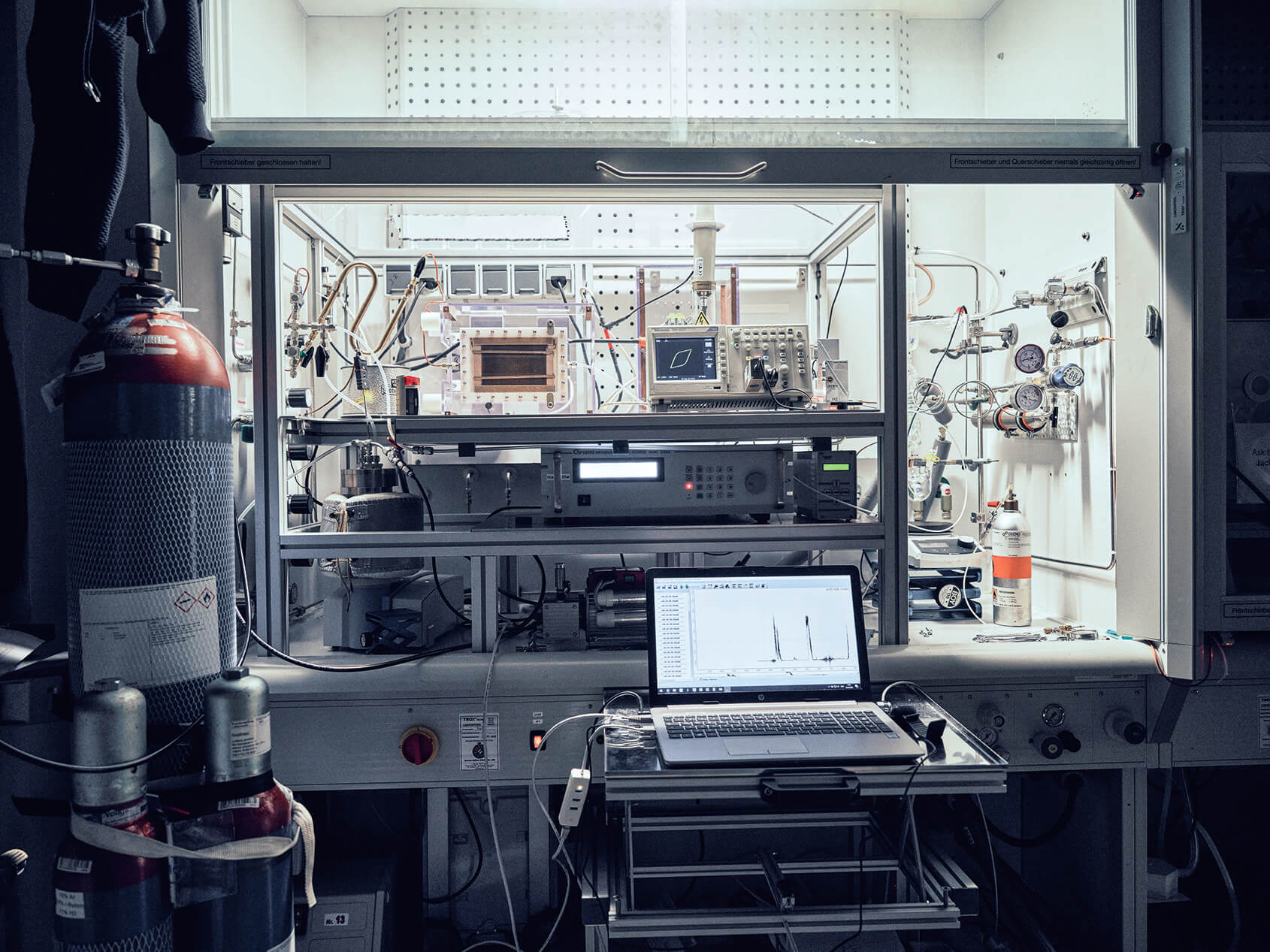

Mikroreaktoren aus dem 3D-Drucker

Weniger CO2-Emissionen und ein geringerer Energieverbrauch in der chemischen Produktion – dank additiver Fertigung.

Kreislaufwirtschaft

Verbrauchte Katalysatoren für die Energiewende

Eine einzigartige Technologie von Evonik verjüngt alte Katalysatoren. Das spart Emissionen.

Chemieproduktion

Auf direktem Weg

Mit einem neuen Verfahren will Evonik die Herstellung von Propylenglykol nachhaltiger machen.

Kunststoff

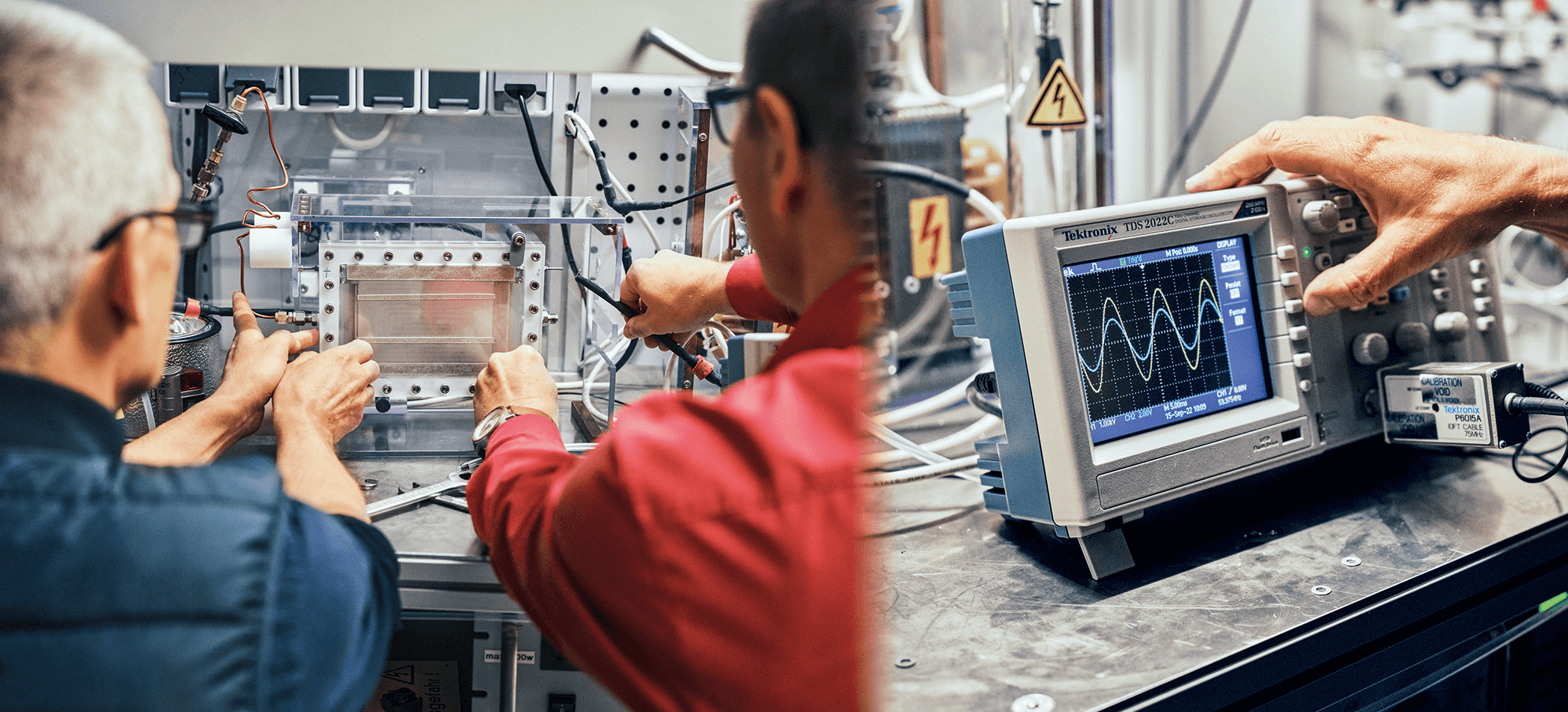

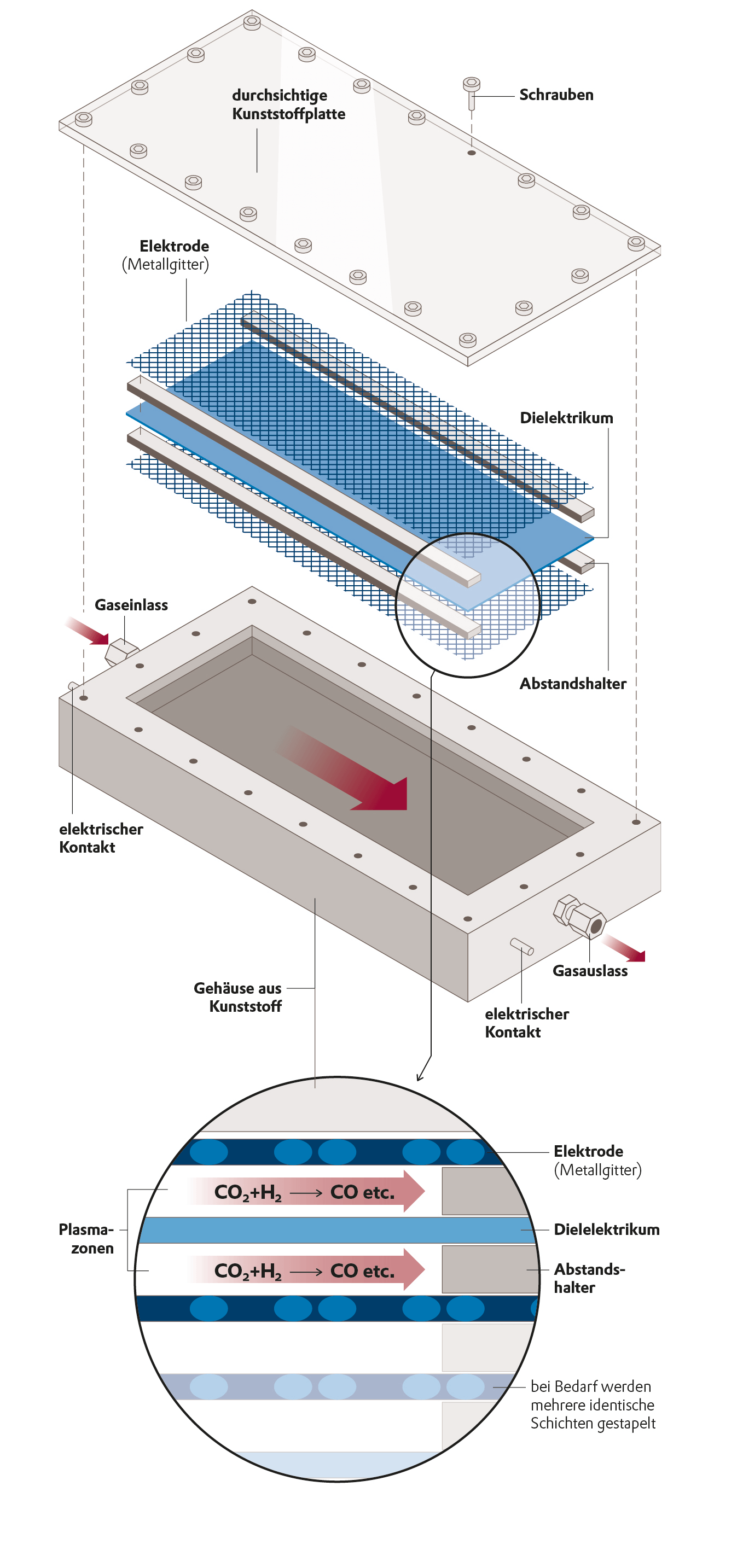

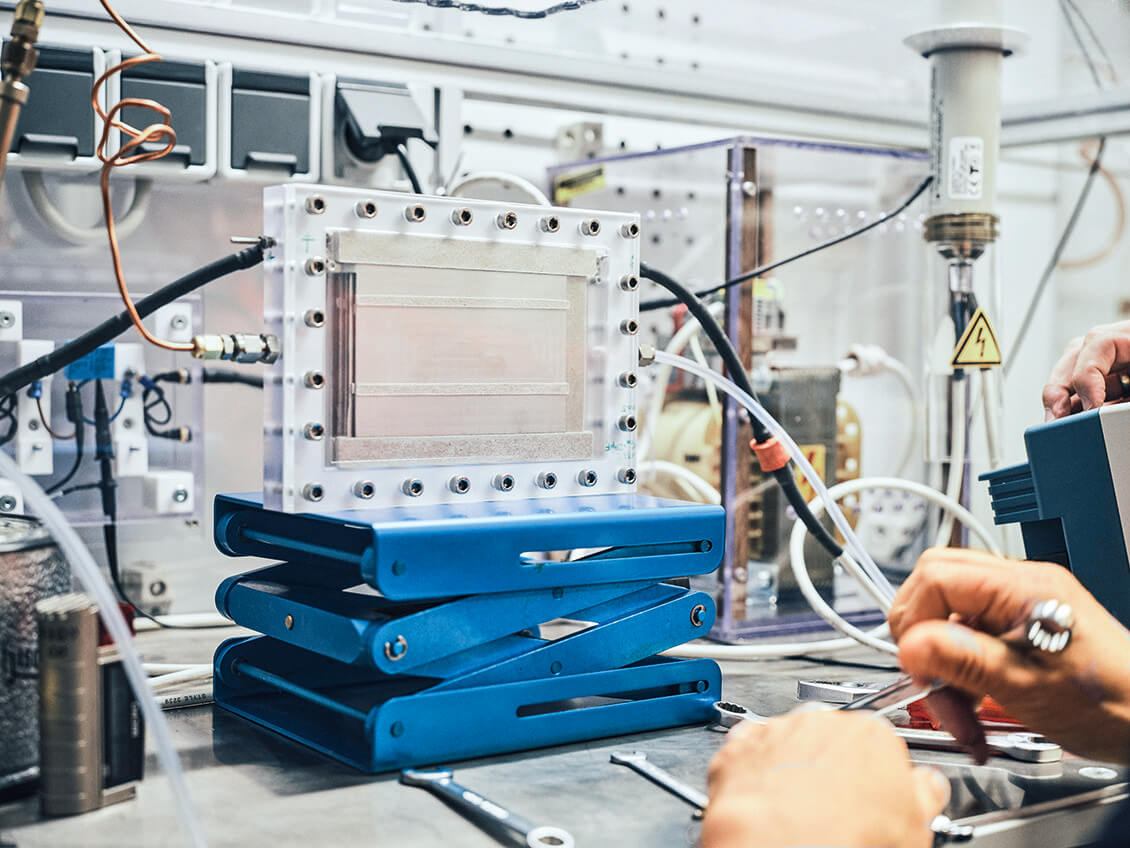

Aus Abgas mach Rohstoff

Evonik-Forscher arbeiten daran, Emissionen der Stahlindustrie für die Herstellung von Kunststoff zu nutzen.

ELEMENTS-Newsletter

Erhalten Sie spannende Einblicke in die Forschung von Evonik und deren gesellschaftliche Relevanz - ganz bequem per E-Mail.