Chemieproduktion

Ein Reaktor mit guter Energiebilanz

Forscher des ROMEO-Projekts entwickelten ein Verfahren, das eine großtechnische Reaktion energieeffizienter macht.

Kohlenstoff

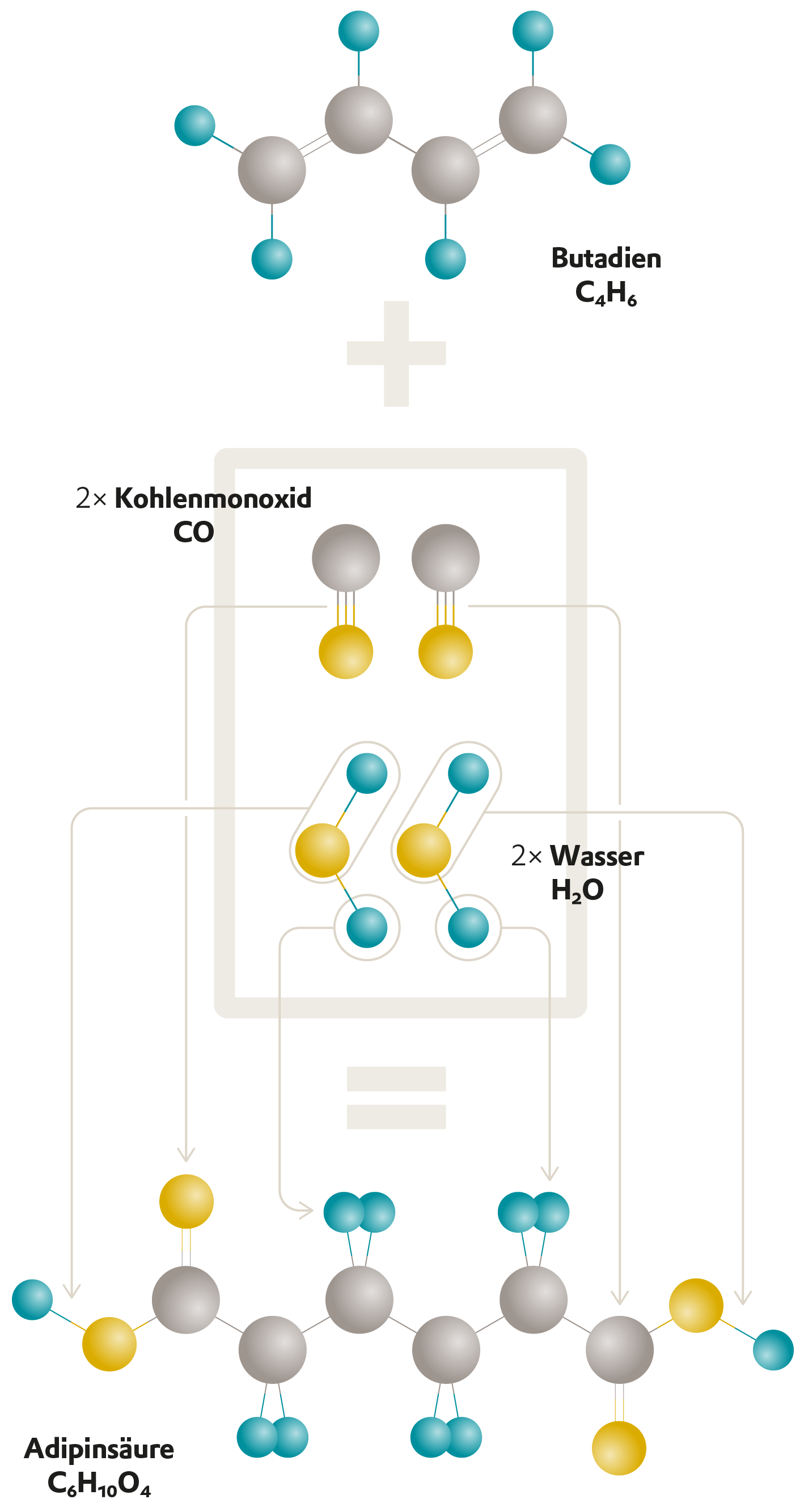

Die neue Formel C4

Durch ein prämiertes Reinigungsverfahren kann Evonik den Rohstoff FCC–C4 nutzen.

Wasserelektrolyse

Schlüsselfaktor Membran

Grüner Wasserstoff soll künftig per Elektrolyse in großem Stil produziert werden – ermöglicht durch eine neue Membran.

Chemieproduktion

Auf direktem Weg

Mit einem neuen Verfahren will Evonik die Herstellung von Propylenglykol nachhaltiger machen.

ELEMENTS-Newsletter

Erhalten Sie spannende Einblicke in die Forschung von Evonik und deren gesellschaftliche Relevanz - ganz bequem per E-Mail.