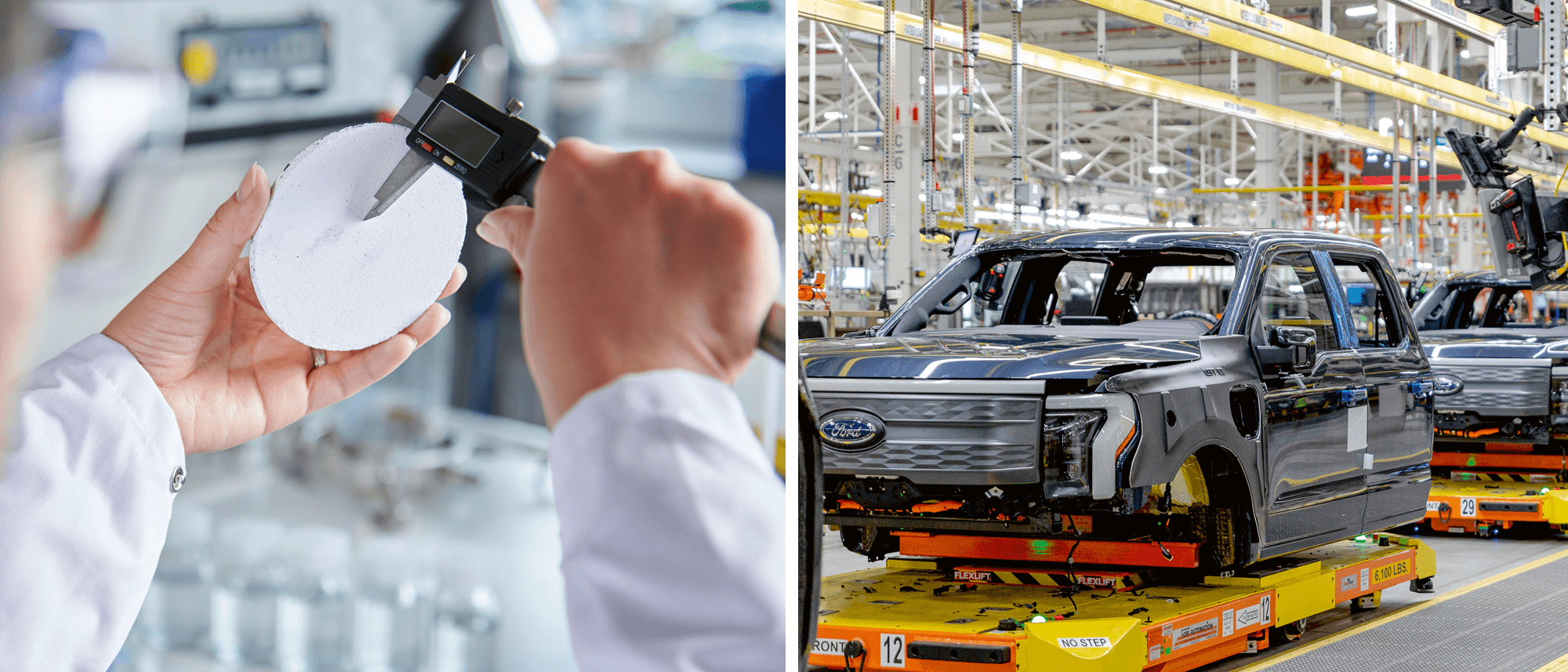

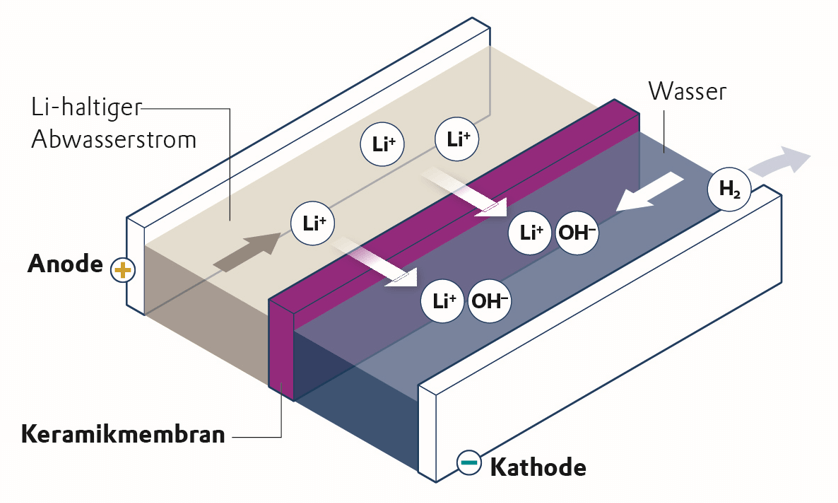

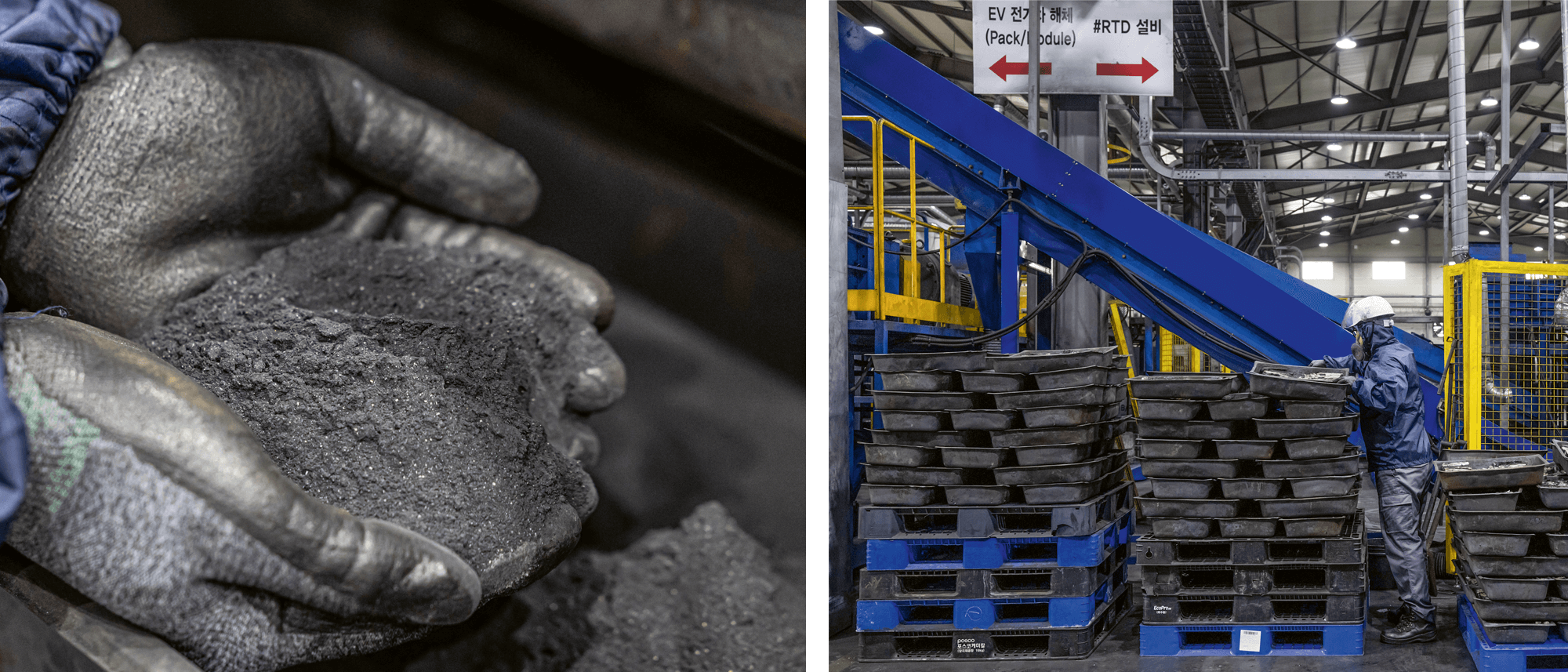

Recycling

Lithium in Zahlen

Ob Batterien oder Keramik: Die weltweite Wirtschaft ist in der Produktion auf Lithium angewiesen. Doch der Bedarf ist hoch – ebenso wie der Preis.

Effizienzsteigerung

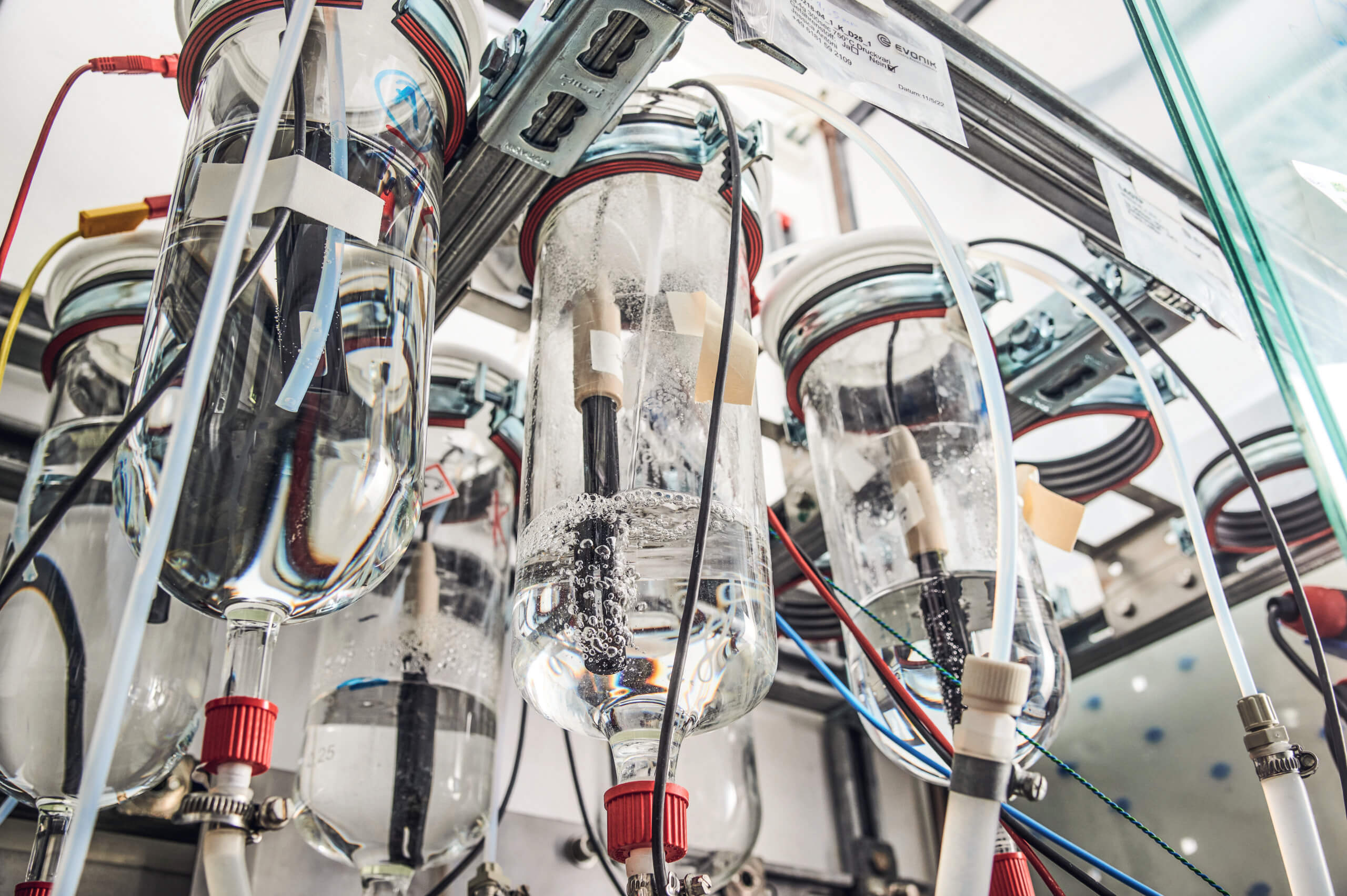

Rührkesselreaktor vs. Mikroreaktor

Klein schlägt groß: Durchluftkessel aus dem 3D-Drucker führen Wärme bei chemischen Reaktionen besser ab als ihre Vorgänger.

Chemieproduktion

Ein Reaktor mit guter Energiebilanz

Forscher des ROMEO-Projekts entwickelten ein Verfahren, das eine großtechnische Reaktion energieeffizienter macht.

Additive Fertigung

Die gedruckte Anlage

Gut für Umwelt und Wirtschaftlichkeit: Evonik nutzt beim Bau eigener Anlagen Maschinenteile aus dem 3D-Drucker.

ELEMENTS-Newsletter

Erhalten Sie spannende Einblicke in die Forschung von Evonik und deren gesellschaftliche Relevanz - ganz bequem per E-Mail.