Wird ein Bauteil für den 3D-Druck neu erfunden,hat es mit dem Original oft nicht mehr viel zu tun. Wo ein Spritzgussteil massiv und schwer sein muss, um großen Belastungen standzuhalten, kann das gleichwertige gedruckte Bauteil eine scheinbar filigrane Konstruktion aus Bogen, Streben und Waben aufweisen. Die Kräfte hält es genauso aus, bei einem Bruchteil des Gewichts. Und so bietet selbst ein so schlichtes Teil wie die Fensterführungsschiene eines Roadsters einen Ausblick darauf, wie in Zukunft komplette Autos gebaut werden könnten.

Die Gewichtsersparnis macht die additive Fertigung interessant für den Flugzeugbau, wo jedes Gramm zählt und die Nachfrage nach sparsameren, weniger klimaschädlichen Maschinen steigt. Auch hier wirken die Innovationen zunächst unscheinbar: Die US-Luftwaffe etwa nutzt 3D-Druck, um Ersatzteile für ihre Jets nachzuproduzieren – eine Nachricht war es Fachkreisen wert, dass man einen Toilettensitz dank Wabenstruktur sehr viel leichter und doch robust hinbekommen habe. Funktionskritischer sind die Bauteile, die die Flugzeugbauer Boeing und Airbus entwickeln: Erste Flügel- und Motorenkomponenten werden schon aus Metallpulvern gefertigt, der Kunststoff-3D-Druck breitet sich in der Kabinenausstattung aus. Auch hier wäre es oft zu teuer, Spritzgussformen anzufertigen, etwa wenn eine Airlineflotte modernisiert wird. Dann kommen Spezialisten wie das belgische Unternehmen Materialise ins Spiel, die beispielsweise Bauteile für Airbus aus Hochleistungskunststoffen drucken.

LEISTUNGSSCHAU DES 3D-DRUCKS

Um auf größere Produktionsmengen zu kommen, sagt Grosse-Puppendahl, muss die additive Fertigung vor allem eines werden: schneller. „Für die Automobilindustrie wird es spannend, wenn wir Stückzahlen im fünf- oder sechsstelligen Bereich schaffen.“ Die neue Partnerschaft von Evonik mit dem US-Start-up Evolve (siehe Überblick Seite 15) könnte dazu vielleicht der Schlüssel sein. Ihr STEP genanntes Verfahren funktioniert im Prinzip wie ein Laserdrucker und erzielt dadurch ganz andere Geschwindigkeiten.

„Bei den üblichen pulverbasierten Verfahren haben Sie immer einen Laser oder einen Druckkopf, der auf dem Pulverbett die Druckform nachzeichnet“, erklärt Wolfgang Diekmann, der das 3D-Druck-Labor in Marl leitet. „Beim STEP-Verfahren bedient man sich der Digitaldrucktechnologie. Mit sehr hoher Geschwindigkeit wird das Material auf eine Trommel aufgebracht und von dieser abgelegt. Und weil das Pulver sehr fein ist, hat das Bauteil eine höhere Auflösung.“

»Für den 3D-Druck müssen wir Teile ganz neu konstruieren.«

LEITER DES INNOVATIONSWACHSTUMSFELDS ADDITIVE MANUFACTURING BEI EVONIK

Evonik bringt seine jahrzehntelange Materialerfahrung in die Partnerschaft ein – eine Win-win-Situation, sagt Monsheimer: „Wir können neues Material entwickeln, wenn wir eine Maschine haben, auf der wir testen können. Die anderen können eine neue Maschine entwickeln, wenn sie gutes Material haben.“ Und so bietet das Technikum in Marl eine Leistungsschau der internationalen 3D-Drucker-Szene. Neben Maschinen von HP oder 3D Systems stehen hier Geräte der deutschen Marktführer EOS und Voxeljet, des Schweizer Unternehmens Sintratec sowie des chinesischen Herstellers TPM. Die Apparate werden intensiv gefordert, wie ein Drucker mit offen liegendem Innenleben belegt, den Monsheimer inspiziert. „Wir fragen uns eben nicht nur: Welche Materialien können wir für bestehende Technologien entwickeln? Sondern auch: Wie könnte man die bestehenden Technologien noch besser machen?“

Dank dieser Herangehensweise hat Evonik – quasi nebenbei – mehrere eigene 3D-Druck-Technologien entwickelt, für die das Unternehmen Lizenzen vergibt. „Wir haben hier mit Varianten des High-Speed Sintering experimentiert“, sagt Monsheimer. Bei diesem Verfahren wird das Pulver nicht direkt mit einem Laser geschmolzen. Stattdessen trägt man an den gewünschten Stellen einen Absorber auf und fährt dann mit einer Wärmequelle darüber – ähnlich wie bei Multi-Jet Fusion.

Futuristisches Quartett

Neue Technologien erfordern neue Kooperationsmodelle. Beim 3D-Druck tut sich Evonik weltweit mit Firmen zusammen, um zukunftsträchtige Einsatzfelder zu erkunden. Vier Beispiele

Künstliche Knochen

Künstliche Schädelteile, Gelenke, Knochenpartien: „Nirgendwo kommen die Möglichkeiten des 3D-Drucks so zur Geltung wie in der Medizintechnik“, sagt Marc Knebel, der in der Hochleistungspolymer-Sparte von Evonik das Medizingeschäft leitet. „Hier entsteht für jeden einzelnen Patienten ein individuelles Produkt.“ 2019 ist Evonik als Lead Investor bei einem der aussichtsreichsten Start-ups in diesem Sektor eingestiegen: dem chinesischen 3D-Druck-Spezialisten Meditool. Das Unternehmen aus Schanghai druckt Schädel-, Gesichts- und Kieferimplantate aus Peek, einem Hochleistungskunststoff, den Evonik unter dem Markennamen Vestakeep als erster Hersteller in medizinischer Qualität auf den Markt gebracht hat. Langfristig will Meditool in einem noch anspruchsvolleren Segment wachsen: Implantate für die Wirbelsäulenchirurgie. Eines der ersten Produkte sind sogenannte Cages, künstliche Bandscheiben, die mit dem Körpergewebe verwachsen. Evonik und Meditool wollen nun gemeinsam ausloten, wie sich Forschung und klinische Praxis entwickeln. „Meditool bietet eine einzigartige Kombination aus technischer Kompetenz und klinischem Fachwissen“, sagt Knebel. „Und wir können das Unternehmen dabei unterstützen, seinen globalen Footprint zu vergrößern.“

Zäher Stoff

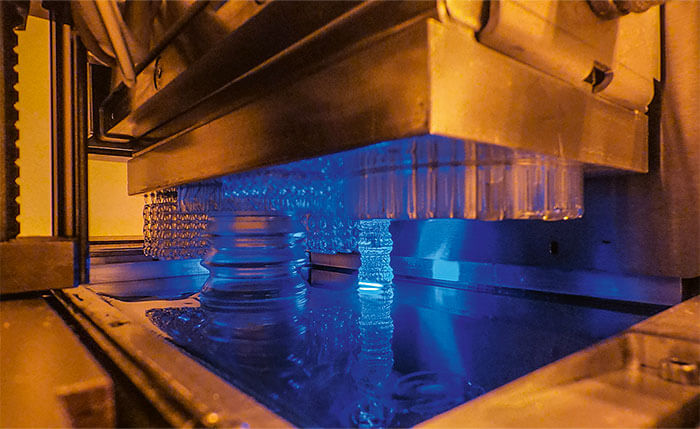

Bereits ein Jahr nach der Gründung von Cubicure fanden 2016 die ersten Gespräche mit der Creavis, der Innovationseinheit von Evonik, statt. Das junge Unternehmen – ein Spin-off der TU Wien – besitzt viel Erfahrung mit einem aussichtsreichen 3D-Druck-Verfahren, das aber noch zahlreiche Herausforderungen bereithält: Bei der Stereolithografie (SLA) entstehen Bauteile aus flüssigem Harz, das auf Licht reagiert. Das Verfahren ist enorm präzise, „aber die klassischen Harze sind spröde, und die fertigen Teile haben meist einen enormen Verzug“, erklärt CEO Robert Gmeiner. Das Problem: SLA-Verfahren arbeiten mit dünnflüssigem Material. „Besser wären hochviskose Harze und Pasten, die sich aber bislang nur schwer verarbeiten lassen.“ Das von Cubicure entwickelte Hot-Lithography-Verfahren ermöglicht die Verarbeitung solch zähflüssiger Materialien mithilfe einer speziellen Temperatursteuerung. Um die Technologie weiter zu verbessern, arbeiten die Österreicher mit Unternehmen zusammen, die bislang Spritzgussverfahren einsetzen. Im Computertomografen zeigt sich, wie stark sich die Technik der klassischen Fertigungsweise angenähert hat. Mit Evonik hat Cubicure gemeinsam Rohstoffe getestet und vielversprechende Kandidaten unter den Reaktiv-Polyestern gefunden. „Seitdem arbeiten wir zusammen in Richtung Produktentwicklung.“

Mit anderen Mitteln

Castor unterstützt Unternehmen beim Einstieg in den 3D-Druck. Das israelische Start-up hat ein System entwickelt, das Konstruktionen anhand der zugrunde liegenden CAD-Dateien mittels künstlicher Intelligenz analysiert und Tausende Bauteile gleichzeitig bewertet: Welche Geometrieeigenschaften muss das Teil haben, mit welchem Verfahren und welchem Material könnte man es drucken? Und rechnet sich das? Castor konzentriert sich zunächst auf komplexe Bauteile, die in geringen Stückzahlen gefertigt werden. Zu den Kunden gehören mehrere Fortune-500-Firmen. „Wir helfen Unternehmen, die weit unten hängenden Früchte zu ernten“, sagt Mitgründer und CEO Omer Blaier. „Und wir helfen ihnen dabei, ihre Konstruktionen für den 3D-Druck weiterzuentwickeln.“ So macht das Castor-System Vorschläge, welche nahe beieinanderliegenden Bauteile im 3D-Druck als zusammenhängendes Werkstück gefertigt werden können. Und es empfiehlt dem Kunden Dienstleister, die ihnen bei der Umstellung ihrer Produktion helfen. Grundlegend neue Designs entwirft Castor nicht: „Das bleibt die Arbeit der Ingenieure, wir helfen ihnen nur auf dem Weg.“ Der Einstieg von Evonik als Investor sei eine Win-win-Situation, so Blaier: „Evonik bekommt bessere Einblicke in die Bedürfnisse und Wünsche seiner Kunden – und uns hilft

die Expertise von Evonik bei der Verbesserung unserer Software.“

Druckzuck

Alles begann mit einem gebrauchten Digitaldrucker, diskret ersteigert auf Ebay und dann in einer Garage umgebaut: Das US-Start-up Evolve entstand aus einem Entwicklungsprojekt des 3D-Druck-Unternehmens Stratasys, heute zählen Lego und Stanley Black & Decker zu den Investoren. Die Technologie beruht auf dem gleichen Prinzip wie ein Laserdrucker: Ein Bild wird durch elektrische Ladung auf einer Walze aufgebracht. An den geladenen Stellen haftet der Toner, das Bild wird auf ein elektrostatisches Hochgeschwindigkeitsband übertragen und dann auf einen Schichtbindungsmechanismus übertragen. „Wir tragen zunächst Schicht für Schicht auf“, erklärt Rich Allen, Vice President von Evolve, „danach pressen wir die Struktur unter Hitzeeinwirkung zusammen, sodass ein stabiles Teil entsteht.“ Der größte Vorteil des Verfahrens, das bereits vermarktet wird: Es ist schnell, weil eine komplette Schicht in einem Rutsch aufgetragen wird. Und weil die Maschine fünf Druckwerke besitzt, können in einem einzigen Bauteil verschiedene Materialien kombiniert werden. „Wir können zudem eine größere Bandbreite an Materialien einsetzen, und weil die Partikel sehr klein sind, ist die Auflösung höher“, so Allen. Seit 2019 arbeitet Evonik mit Evolve an Materialien für das Verfahren. „Wir haben sehr schnell zusammengefunden“, sagt Allen. „Evonik sieht wie wir das enorme Potenzial für die Massenproduktion.“

Fotos: Christian Lohfink/Upfront, BMW Group (2), Bastian Werner/Upfront (2), Meditool, Cubicure, Castor technologies LTD, Words at Work, Minneapolis, Volkswagen AG, Harald Reusmann, Local Motors by LMI, EOS

Illustrationen: KNSKB+

ERSCHEINUNGSTERMIN

20. MÄRZ 2020

Bioprinting

Lebensqualität von Patienten verbessern

3D-Druck-Forscherin Wai Yee Yeong über das Potenzial von Bioprinting.

Additive Fertigung

3D-Druck geht in Serie

Wie Evonik im Wachstumsmarkt für 3D-Druck mitmischt und die Entwicklung von Zukunftstechnologien befördert.

Additive Fertigung

Die gedruckte Anlage

Gut für Umwelt und Wirtschaftlichkeit: Evonik nutzt beim Bau eigener Anlagen Maschinenteile aus dem 3D-Drucker.

Additive Fertigung

3D-Druck: Zahlen und Fakten

Im Überblick: Globale Nachfrage, Materialien und wichtigste Akteure.