Künstliche Fotosynthese

So entstehen neue Chemikalien aus CO2

Forscher gewinnen aus Strom und Kohlendioxid Spezialchemikalien.

Übersicht

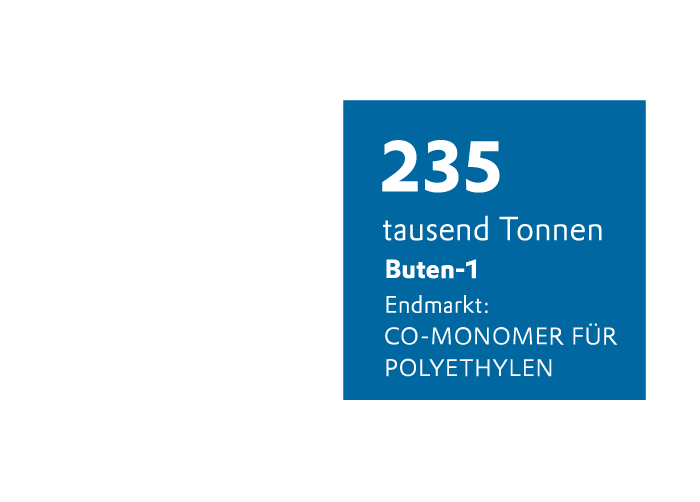

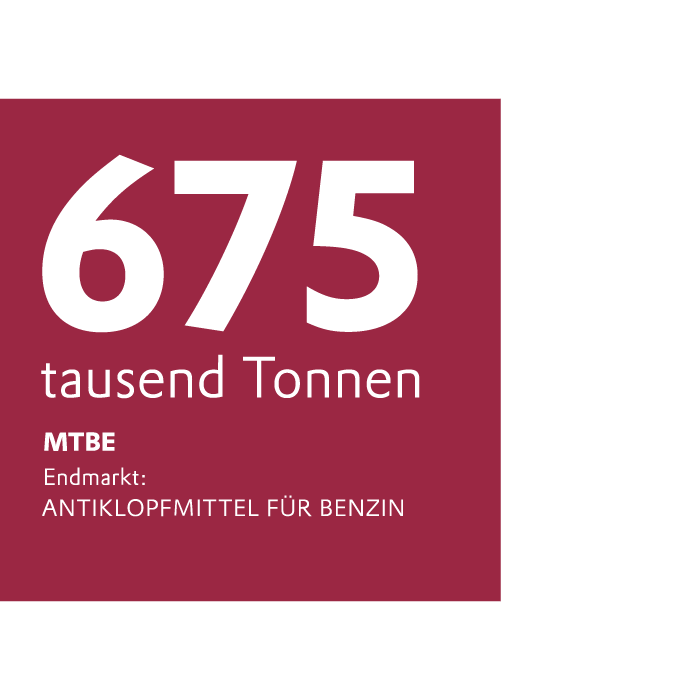

Erdöl: Zahlen und Fakten

Fakten zum größten fossilen Energieträger: Wer fördert wie viel, und was wird daraus gemacht?

In meinem Element

„Unser Molekül schafft es in die Lehrbücher"

Wie Moritz Malischewski am Kohlenstoff eine ganz neue Seite entdeckte.

In meinem Element

„Gold entstand im Weltall"

Prof. Stephan Rosswog erklärt, wie das Edelmetall in himmlischen Sphären entstehen konnte.

ELEMENTS-Newsletter

Erhalten Sie spannende Einblicke in die Forschung von Evonik und deren gesellschaftliche Relevanz - ganz bequem per E-Mail.